炭化ケイ素セラミック製品の研磨方法

2024-12-12

現在、炭化ケイ素セラミック製品で一般的に使用される研磨方法は以下の通りです。

1. 機械研磨:機械研磨は、切削や材料表面の塑性変形によって研磨後の凸部を取り除き、滑らかな面を得る研磨方法です。一般的には油石、ウールホイール、サンドペーパーなどを使用し、手作業が主です。特殊な部品、例えば回転体の表面には、回転台などの補助工具を使用することがあります。表面品質の要求が高い場合は、超精密研磨法を採用することができます。超精密研磨は、特製の研磨具を使用し、研磨剤を含む研磨液の中で、加工対象の表面に強く押し付けて高速回転運動を行います。この技術を利用することで、Ra0.008μmの表面粗さを達成することができ、さまざまな研磨方法の中で最も高いものです。光学レンズの型にはこの方法が一般的に使用されます。

2. 化学研磨:化学研磨は、材料が化学媒介物の中で表面の微細な凸部が凹部よりも優先的に溶解することによって滑らかな面を得る方法です。この方法の主な利点は、複雑な設備を必要とせず、形状が複雑な部品を研磨でき、同時に多くの部品を研磨できるため、効率が高いことです。化学研磨の核心的な問題は、研磨液の調製です。化学研磨によって得られる表面粗さは一般的に数10μmです。

3. 電解研磨:電解研磨の基本原理は化学研磨と同じで、選択的に材料表面の微小な凸部を溶解させて表面を滑らかにします。化学研磨と比較して、陰極反応の影響を排除でき、効果が良好です。

電気化学研磨プロセスは2つのステップに分かれます:

(1) マクロ平坦化、溶解生成物が電解液に拡散し、材料表面の幾何学的粗さが低下します。Ra>1μm。

(2) 微光平坦化、陽極極化、表面の光沢が向上します。Ra<1μm。

4. 超音波研磨:工件を研磨剤の懸濁液に入れ、超音波場に置くことで、超音波の振動作用を利用して、研磨剤が工件表面を研削研磨します。超音波加工はマクロ力が小さく、工件の変形を引き起こしませんが、工具の製作と設置が難しいです。超音波加工は化学または電気化学的方法と組み合わせることができます。溶液の腐食や電解の基礎の上に、超音波振動を加えて溶液をかき混ぜ、工件表面の溶解生成物を取り除き、表面近くの腐食や電解質を均一にします。超音波の液体中のキャビテーション作用は腐食プロセスを抑制し、表面の光沢を向上させるのに役立ちます。

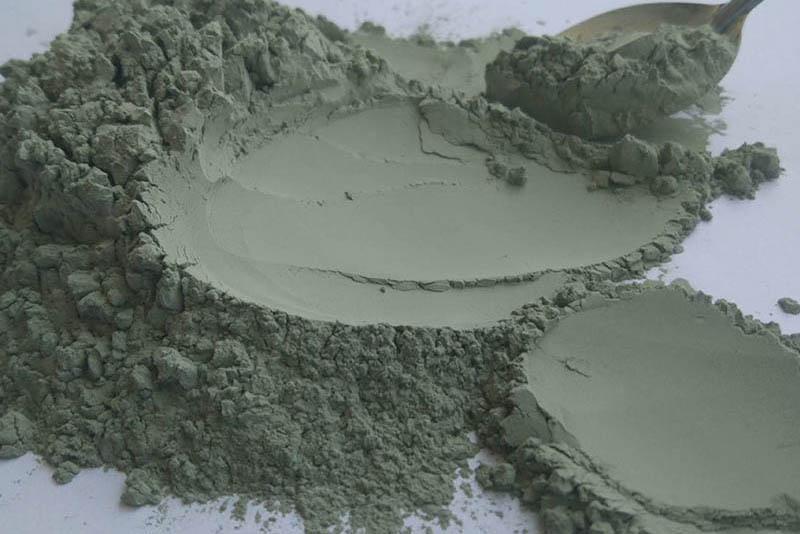

5. 流体研磨:流体研磨は、高速で流れる液体とその携帯する研磨粒子によって工件表面を研磨する方法です。一般的な方法には、研磨剤噴射加工、液体噴射加工、流体動力研磨などがあります。流体動力研磨は、液圧で駆動され、研磨粒子を含む液体媒介が工件表面を高速往復流れます。媒介は、比較的低圧で流れやすい特殊化合物(ポリマー状物質)を使用し、研磨剤を混ぜて作成され、研磨剤には炭化ケイ素粉末が使用されます。

6. 磁気研磨:磁気研磨は、磁性研磨剤を磁場の作用で研磨剤ブラシを形成し、工件を研削加工する方法です。この方法は加工効率が高く、品質が良好で、加工条件の制御が容易で、作業条件が良好です。適切な研磨剤を使用することで、表面粗さはRa0.1μmに達することができます。

上一条:

オンラインメッセージ

COOKIES

当社の Web サイトでは、お客様に表示される広告をパーソナライズし、お客様が当社の Web サイトで最高のエクスペリエンスを得られるよう、Cookie および同様のテクノロジーを使用しています。 詳細については、プライバシーと Cookie ポリシーをご覧ください。

COOKIES

当社の Web サイトでは、お客様に表示される広告をパーソナライズし、お客様が当社の Web サイトで最高のエクスペリエンスを得られるよう、Cookie および同様のテクノロジーを使用しています。 詳細については、プライバシーと Cookie ポリシーをご覧ください。

これらの Cookie は、支払いなどの基本的な機能に必要です。 標準の Cookie をオフにすることはできず、お客様の情報は一切保存されません。

これらの Cookie は、カスタマー エクスペリエンスを向上させるために、サイトを使用している人の数や人気のあるページなどの情報を収集します。 これらの Cookie をオフにすると、エクスペリエンスを向上させるための情報を収集できなくなります。

これらの Cookie により、Web サイトは拡張機能とパーソナライゼーションを提供できるようになります。 これらは、当社または当社のページにサービスを追加したサードパーティプロバイダーによって設定される場合があります。 これらの Cookie を許可しない場合、これらのサービスの一部またはすべてが正しく機能しなくなる可能性があります。

これらの Cookie は、お客様が何に興味を持っているかを理解するのに役立ち、他の Web サイトで関連する広告を表示できるようになります。 これらの Cookie をオフにすると、パーソナライズされた広告を表示できなくなります。